難削材の超精密加工を得意とし、

半導体製造用治工具などを製作。

当社はアルミニウム、ステンレス、チタンなどの難削材の精密加工を得意としており、半導体製造用治工具を中心とした金属部品を切削加工してきました。ほとんどが1点から多くて50点の小ロット品であり、精度要求が1000分の数ミリ単位と超高精度な製品です。複雑な形状や鏡面加工にも対応し、高品質、短納期のご要望にお応えします。最近では、セラミックの分野にも事業を展開しています。

また、重要機密にあたる案件も多いため、機密情報が漏洩しないよう、環境整備や従業員教育をはじめとするコンプライアンスを徹底しています。

高精度・短納期を実現するためのプロセス。

-

01お見積もり・打ち合わせ

高精度、短納期を実現するために、打ち合わせをしっかり行います。求める精度にズレが生じないよう、お客様の検査機と弊社内の検査機との互換性を確認した上で、お客様からお預かりした製品データ図面をもとに構造を決定。工法設計・工法提案を行います。実際に現場で機械を動かしながら、お客様に提案させていただくこともあります。

-

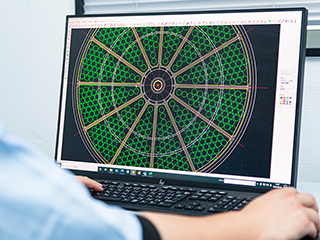

02設計・加工データ作成

工法が決まったら、その手順に必要な2D(二次元)・3D(三次元)のデータの製作をします。精度はもちろん、組付け具合や製造装置の稼働状況まで想定し、マシニング、NC旋盤など、その製品に合わせた最適な加工プロセスを検討の上、加工用データを作成します。

-

03機械加工

それぞれの加工に最適な超硬刃具を多数保有し、ツールホルダも保持性能の高いものを選択。切削油は加工に最適な粘度のものを使用し、振動や摩擦によるブレを失くすために、リニアガイドのマシニングも導入しています。加工条件を一定に保つために工場内の温度も20±2度に設定、湿度も一定に管理し、求める精度が出せる環境を保持しています。

-

04仕上げ・磨き

表面を平滑かつ、光沢のある状態に仕上げます。エッジやコーナーなど、細部まで正確に加工されているかをチェックしながら、手磨きにより仕上げていきます。

-

05検査

三次元測定機や画像測定器、光学顕微鏡などの検査機器を活用して、品質・精度の検査を行った上で検査書を発行し、品質保証を実施しています。

-

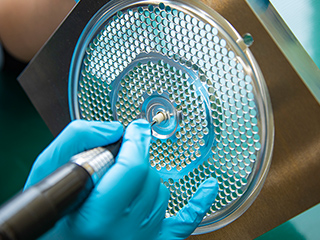

06組立

最終工程の組立では、経験豊富な技術者が、慎重に組み立てていきます。

-

07データ保管・修正・調整加工

ご依頼いただいた製品の図面データを3年間保存・バックアップしているため、納品後にお客様から修正や調整加工の対応依頼をいただいた場合も、スピーディに対応できます。

油煙・切り粉・騒音なし。

クリーンな加工環境を徹底的に整備。

2023年3月に完成した新工場は、床をホコリが立たない塗装にした他、照明を増やして明るい環境を実現しています。また、品質を保つために室内の温度を一年中20±2度に設定し、湿度も一定に保っています。また、刃具、切削油、機械設定を最適化することで精度を保つと同時に、切り粉が工場内に散乱したり、油煙で工場内が曇ることがないよう配慮しています。同時に、工作機械が稼働中の際、機械オペレーターが清掃を行い、工場内を常にクリーンに保つよう努めています。高速で超硬刃具を回し、負荷をかけずに切削するため、工場内は非常に静かで、騒音が響くことはありません。

また、使用後の切削油はドラム缶に詰めて専用の部屋に保管。定期的に産業廃棄物処理業者に渡すなど、廃油処理も管理を徹底しています。